Преимущества производства пеллет

Пеллеты предлагают много уникальных преимуществ, таких как:

Пеллеты могут обеспечить экономический и социальный импульс поставкой энергии для сельских и региональных общин, создавая на местном уровне рабочие места и поощряя новые и инновационные методы получения энергии в сельском хозяйстве.

Пеллеты могут изготавливаться из побочных продуктов древесины таких как древесные опилки. Опилки не имеют рыночной стоимости. Россия является одной из 20 ведущих производителей древесных опилок от избытка лесного хозяйства в мире, это открывает новые возможности для использования древесных опилок для бытовых производств возобновляемой энергии или поставки на экспорт. Большой глобальный экспортный рынок существует для гранул древесины с около 9 миллионов тонн древесных гранул в год.

Поскольку гранулы имеют стабильное качество и размер, их легко транспортировать, хранить и использовать. Это позволяет экономичную транспортировку и автоматическую работу для производства тепла и электроэнергии, для жилых домов и крупных электростанций.

Существующие угольные электростанции могут быть изменены, чтобы произвести определенный процент (обычно от 3 до 15%) электроэнергии из гранул, а не угля (это известно как «совместное сжигание»). Совместное сжигание является экономически выгодным способом снижения выбросов углекислого газа, поскольку оно использует существующую инфраструктуру, например, электростанции, порты и складские помещения. В результате, требуется минимальная сумма для капитальных затрат.

Совместное сжигание с использованием древесных гранул широко применяется во всем мире и успешно опробовано в России. Недавние исследования показали, что если заменить только 3% угля, используемого в угольных электростанциях биоэнергетикой можно добиться сокращения выбросов углерода на уменьшение порядка 1,4 млн тонн в год.

Вызывает ли обезлесение производство топливных пеллет

При условии, что древесные гранулы поставляются из лесных ресурсов, которые управляются и добываются устойчивым образом — например, от использования древесных отходов из плантаций древесины – этот источник энергии предлагают с низким содержанием углерода как возобновляемый источник энергии. Подсчитано, есть достаточно древесины как побочный продукт от деятельности лесной промышленности в России на поставку 3000 гигаватт — часов использования возобновляемых источников энергии без единой вырубки дополнительного дерева. Кроме того, гранулы из древесины как побочный продукт признается в качестве углеродно-нейтрального в рамках Киотского протокола. Это потому, что если древесные отходы были оставлены разлагаться, они вернутся углеродом в атмосферу. Когда древесные частицы сгорают для производства тепла или энергии, такое же количество углерода возвращается в атмосферу. Тем не менее, это топливо для электричества или тепла используют ископаемые виды топлива.

Создает ли сжигание древесных топливных гранул смог и загрязнение воздуха

Принято считать, что сжигание древесины вредно для окружающей среды. Тем не менее, при строгом контроле за выбросами от сжигания древесины воздух не загрязняется . Кроме того, гранулы имеют высокую степень очистки. Горючее топливо, которое сушат до однородной 4-6% влажности сгорают в хорошо контролируемых печах.

Системы, выдающие много энергии с достаточным потоком воздуха обеспечивают полное сгорание. Это контрастирует с обычной древесиной, которая имеет содержание влаги 20-40%, что может не дает полного сгорания дерева, в результате чего образуется дым и выбросы из древесных частиц, которым не удалось полностью сгореть.

Технология производство пеллет сегодня и существующее изготовление уже существует в целом ряде районов. Источники поставок, в том числе в лесном хозяйстве, сельском хозяйстве, транспорте и энергетике. В отличие от новых технологий производство пеллет как возобновляемый источник энергии коммерчески доказал, что это топливо имеют подтвержденный опыт предоставления надежной тепловой и электрической энергии для промышленности и домашнего хозяйства во всем мире. При правильной поддержке гранулы могут сегодня играть ключевую роль в достижении борьбы с выбросами углерода и как возобновляемый источник энергии.

Основные проблемы добычи пеллет являются земельные и водные ресурсы. Выращивание дерева для сжигания означает посягательство на леса или природную экосистему. Доступная пресная вода для выращивания биотоплива из культур, как кукуруза и сахарный тростник и их обработка могут быть еще одним сдерживающим фактором. Биоэнергетика не относится к необычным источникам энергии.

Процесс производства

Производство пеллет — это процесс многоэтапный, который требует как материальных, так и временных затрат. Но первым делом на завод завозят сырье. Сырьем могут быть:

- Кора, опилки, щепа, иные отходы лесозаготовки.

- Отходы с/х производства: кукуруза, солома, лузга подсолнечника и другие.

Пеллеты для отопительных котлов из лузги подсолнечника

Пеллеты для отопительных котлов из лузги подсолнечника

Технологический процесс производства состоит из следующих этапов:

- Крупное дробление.

- Сушка.

- Мелкое дробление.

- Перемешивание и водоподготовка.

- Прессование.

- Охлаждение, сушка.

- Расфасовка.

Ненужные деревянные щепки используют при изготовлении древесных гранул

Ненужные деревянные щепки используют при изготовлении древесных гранул

Первичное дробление

Его еще называют крупным дроблением. В процессе происходит измельчение до размеров 25×25×2 мм. Такой процесс обеспечивает быструю сушку сырья до необходимой влажности. Так как подобный материал хранится на бетонном полу для исключения смешивания с песком и камнями, подача в измельчитель происходит посредством скребкового устройства.

Измельчение отходов древесины — первый этап в производстве пеллет

Измельчение отходов древесины — первый этап в производстве пеллет

Просушивание

Теперь сырье имеет влажность от 15%, что не подходит для следующих этапов, так как оно будет плохо прессоваться. А гранулы, которые содержат столько влаги, не подойдут для котлов. Оптимальная вилка влажности — от 8% до 12%, но правильные пеллеты имеют 10%. Для того чтобы просушить первично измельченное сырье, используются сушилки барабанного ленточного типа. Выбор того или иного способа просушки зависит от типа сырья, его качества и других факторов.

Сырье для изготовления пеллет с несоответствующей влажностью требует дополнительного увлажнения или сушки

Сырье для изготовления пеллет с несоответствующей влажностью требует дополнительного увлажнения или сушки

Вторичное (мелкое) дробление

Для того чтобы мог работать пресс, размер частичек не должен быть больше 4 мм, поэтому применяется повторное измельчение. Для этого используются молотковые мельницы, которые отлично подходят для дробления волокнистой стружки, опилок.

Опилки, подготовленные для повторного дробления

Опилки, подготовленные для повторного дробления

Водоподгонка, прессование

Так как на предыдущих этапах сырье было высушено и на данный момент имеет только 8% влажности, склеить его будет сложно. Для этого материал увлажняют при помощи воды или пара. Последний необходим при прессовании твердых пород древесных отходов. Если сырье из мягкой древесины, то вполне достаточно дополнительной влаги.

Что касается прессования, то оборудование для пеллет имеет разные формы матрицы — плоскую и цилиндрическую. Диаметр самой матрицы порядка 1 метра, мощность же измеряется 500 кВт.

Прессы некоторых производителей не требуют дополнительного пара в силу своих конструктивных особенностей

Прессы некоторых производителей не требуют дополнительного пара в силу своих конструктивных особенностей

Охлаждение, фасовка

Для того чтобы получить качественные пеллеты, необходимо их хорошо охладить. Этот процесс помогает осушить гранулы. После пресса они имеют температуру +70−90 ⁰С. После завершения такого процесса их просеивают и упаковывают.

Так как пеллеты — это рассыпное сырье, его часто хранят насыпом, но это может негативно сказаться на качестве материала, так как он наберет влажность. Поэтому производители пакуют и рекомендуют сохранять топливо в больших пакетах биг-бэг. Самые качественные пеллеты, которые можно купить, — расфасованные из завода в 20 кг мешки.

От системы хранения, существующей у потребителя, зависит фасовка гранул: насыпью, в мешках биг-бэг либо в мелкой расфасовке

От системы хранения, существующей у потребителя, зависит фасовка гранул: насыпью, в мешках биг-бэг либо в мелкой расфасовке

Качественные характеристики пеллет

Размер

Первое и самое главное то, что при выборе размера пеллет необходимо следовать рекомендациям для Вашего котла. Если не руководствоваться правилами и воспользоваться более крупными топливными гранулами, то механизмы котла быстро придут в негодность.

Диаметр топливных пеллет обычно достигает 6мм, 8мм или 10мм, а диаметр от 1см до 5см. Стоит отметить, что диаметр 6мм не является стандартом качества, как многие считают. Напротив, более мелкие гранулы легче раскрошить.

Консистенция

При выборе пеллет немаловажно обратить внимание на их твердость и плотность. Рекомендуем сломать гранулу напополам и проверить, крошится ли она на месте разрыва. Высокая твердость продукта защитит его от крошения и разломов во время транспортировок, пересыпаний и хранения

Высокая твердость продукта защитит его от крошения и разломов во время транспортировок, пересыпаний и хранения.

Чтобы убедиться в качестве пеллет, необходимо установить степень абразивности. Она измеряется на линготестере. Суть заключается в том, что на топливные гранулы нужно надавить весом ~100кг в течение 60 секунд, затем сдуть с них образовавшиеся частички. Качество определяется объемом этих частичек, он не должен превышать 1%.

Запах

При правильных условиях хранения, пеллеты не имеют запаха вовсе или присутствует древесный аромат. Если хранить топливные гранулы в помещении с повышенной влажностью, то не исключен затхлый и сырой запах.

Что такое пеллеты и стоит ли изготавливать их своими руками

Частая проблема: частный дом, нет возможности провести газ, но планируется постоянное проживание. Это значит, что вопрос отопления нужно решать за счет выбора в пользу использования электричества или подходящего топлива: дров, угля, соляры, топливных пеллет. Топливных пеллет? Это относительно новый вид топлива, который активно продвигается на рынке благодаря открывающимся возможностям автоматизации котельного оборудования и невысокой стоимости такого топлива. Но обо всем по порядку.

Что такое топливные пеллеты

Представьте себе гранулы цилиндрической формы, диаметр которых варьируется в пределах 5-10 мм, а длина – 10-60 мм. Размеры зависят от производителя и того, какая матрица выбрана для производства. Вот это и есть топливные гранулы или пеллеты. Отличительной особенностью такого топлива является то, что сырьем для него служат отходы производств:

- деревообрабатывающих предприятий, специализирующихся на изготовлении древесных строительных материалов или мебели. В этом случае в качестве сырья применяют опилки и стружку;

- сельскохозяйственных комплексов, перерабатывающих сырье растительного происхождения (соломы и т.д.) на топливо. Тогда на гранулы в ход идет солома и прочие отходы, полученные при переработке фруктов, ягод, овощей и зерновых;

- предприятий, специализирующихся на производстве угольных и торфяных брикетов. Из крошки угля и торфа тоже получаются неплохие гранулы

В большинстве случаев производство пеллет является вспомогательным придатком, позволяющим грамотно утилизировать отходы, превратив убытки от потерь сырья в неплохой доход. Популяризация пеллетных котлов вкупе с отсутствием существенного роста объема производства топливных гранул сказываются на повышении стоимости последних. Этого вопроса мы еще коснемся чуть позже. А пока поговорим о том, чем применение «инновационного топлива» отличается от использования дров или любого другого твердого топлива.

Почему евродрова набирают популярность

При решении использовать для отопления газовую систему появляется ряд проблем, решать которые будет не каждый. Но игнорировать предстоящие минусы нельзя. Для обеспечения правильной работы газового котла, обязательно наличие равномерной постоянной подачи электричества, а также довольно много средств. Для безопасной работы данной системы также необходимо в комнате соорудить дымоход для вывода ненужных газов, но и само помещение следует регулярно проветривать

Не каждый такой котел сможет пережить суровые зимы, поэтому при покупке важно учитывать степень морозостойкости

Если говорить о дровяном отоплении, то на него нужно большое количество материала из-за низкого показателя КПД. При использовании данного способа тратится много древесины, в следствии чего страдает природа. Дрова также необходимо качественно хранить, иначе из сырого или гнилого сырья ничего не получится. Человек без опыта может не справиться с такой задачей, поэтому некоторые даже прибегают к помощи истопника и заготовщика дров.

Угольное отопление требует использование качественного сырья, на которое приходится выделять немало средств. Облуживание установки для обогрева включает в себя много этапов грязной работы: нужно удалять сажу, золу, копоть. От использования угля остается много черной пыли, которая может очень сильно мешать сохранять чистоту в доме.

Чтобы избежать таких трудностей, можно использовать топливные брикеты. На данный момент на территории Российской Федерации заводов по изготовлению экодров не так много, но этот материал становится популярным. Это можно объяснить тем, что эффект от его использования приходит быстрее, поэтому расход сырья ниже.

Об экологичности

Если изготовление гранул, организовано, к примеру, из отходов мебельного производства и макулатуры, то пеллеты могут содержать примеси неорганических материалов (пропитки, клеевые составы, строительные материалы, краску и т.п.). В этом случае, говорить об экологической чистоте, нельзя. Косвенным признаком наличия химических примесей служит образование красно-бурой окалины на печных колосниках, повышенная зольность, а также «химический» запах при горении.

При сжигании пеллетных гранул количество выделяемого в атмосферу углекислого газа, не превышает тот объём, который бы образовался при естественном разложении древесины. Всё просто — закрытый углеродный обмен.

При сжигании пеллетных гранул количество выделяемого в атмосферу углекислого газа, не превышает тот объём, который бы образовался при естественном разложении древесины. Всё просто — закрытый углеродный обмен.

Ещё факты: После сгорания 20 кг (стандартная норма мешка) древесных пеллет, остаток золы составляет 0,2-0,3 кг, что составляет по объёму, примерно один стакан. Это значит, что печи на пеллетах, нужно чистить очень редко. При сгорании они не выделяют запах и образуют практически бесцветный дым*.

*при условии сжигания в котлах длительного горения (пиролизным методом).

Классификация пеллет

Цена пеллет во многом зависит от используемого в процессе изготовления сырья. Существует такая классификация:

Разновидность пеллет по сырью изготовления

Белые пеллеты – этот сорт еще называют «премиум». Производятся они из отходов древесины без коры. Теплотворная способность таких пеллет достигает 17,2 МДж/кг. Зольность практически нулевая. Такие пеллеты составляют около 95% всех, что представлены на рынке сегодня. Они подходят для любых типов котлов.

Преимущество белых пеллет – низкая зольность. Чистка котла после такого сырья необходима не чаще одного раза в месяц

Индустриальные – они в себе содержат древесину более низкого качества. Кроме древесных отходов в них может быть кора и несгораемые частички. По теплотворности от первого типа они почти не отличаются, но зольность немного выше. При их использовании котел придется прочищать чаще.

Дополнительные элементы в составе индустриальных пеллет делают их окрас немного темнее

Агропеллеты – их изготовляют из отходов с/х производства. Теплотворная способность их ниже – до 15 МДж/кг, зольность больше 4%. То есть чистить котел придется часто. Среди преимуществ такого топлива – их доступная цена. Используются они преимущественно для получения тепла в больших тепловых станциях. Также они удобны, если в котлах предусмотрена автоматическая очистка от золы. Применять их можно не во всех котлах, а только тех, что рассчитаны на подобное топливо.

Экономный вариант топлива стандартного качества, которое можно применять только в специальных котлах

Производство пеллет

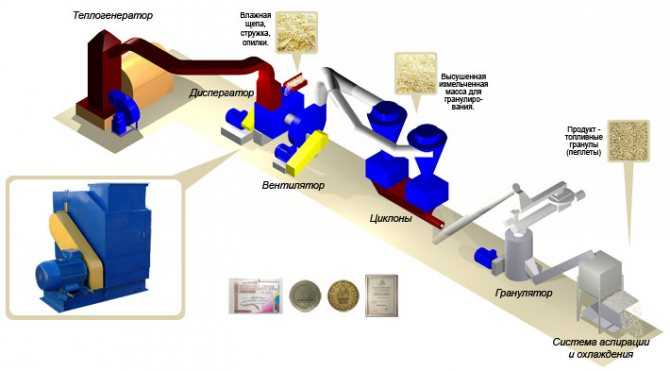

Технологическая линия производства пеллет под «ключ»

Технологический процесс – это несколько этапов, на которых исходный материал, проходя различную обработку, подается в формовочные машины:

- Вначале производится дробление стружки или других отходов, в зависимости от сорта производимых пеллет. Измельчается материал, до такой степени, что, в структуре не будет частиц превышающих в объеме 1,25 куб. см. Такое сырье быстрее просохнет и будет допущено, для дальнейших действий.

- На втором этапе, происходит сушка полуфабриката. Технологические параметры не позволяют использовать в изготовлении крошку с превышением нормы влажности выше 8-12%. Сушилки – это барабанные и ленточные машины, используемые по типу изготавливаемого сырья.

- После просушки, исходный материал подвергается еще одному этапу дробления, для получения меньших гранул, лучше поддающихся прессованию.

- В пресс, материал поступает после сортировки: 4 мм, гранулы для изготовления промышленных пеллет, и не более 1,5-2 мм для сырья первого класса.

- Водоподготовка. Этот этап технологического производства позволяет довести стружку до «кондиции». По сути это еще один этап сушки, при котором исходному продукту придается номинальный процент влажности, идеальный для склеивания.

- Прессование производится в различных аппаратах, с плоской или цилиндрической матрицей. По окончании процесса, заготовки охлаждаются, после нагрева в автоматах до 70°-90°С.

- Последний этап – это просеивание, сортировка и упаковка готового продукта. Это необходимо для отделения поломанных гранул от хороших.

Безотходность производства, заключается в том, что некондиционные гранулы, подвергаются повторной обработке.

Как отличить пеллеты высокого, премиального качества от некондиционного топлива?

При покупке пеллет необходимо обращать внимание на:

поверхность материала, она должна быть гладкой, блестящей, без признаков деформации (вздутий и микротрещин);

диаметр (этот параметр установлен нормами, минимальное значение 4,00 мм, максимальное 10 мм, также стандартными являются топливные гранулы, которые имеют диаметр 6,00 и 8,00 мм, учтите, что пеллетный котел работает на гранулах определенной фракции);

длина (данный параметр должен составлять порядка 20,00 – 30,00 мм, это оптимальное значение, хотя оборудование может работать и на пеллетах длиной свыше 50,00 мм);

запах (гранулы должны иметь слегка сладковатый запах свежеприготовленного клея, это явный признак отменного качества);

цвет (важно помнить, что самые качественные пеллеты белые или слегка кремового цвета, агропеллеты преимущественно темные, а в древесных пеллетах темный цвет указывает на то, что добавлена кора, другие примеси или смешаны породы древесины);

пыль (пыли на пеллетах должно быть минимальное количество, поэтому лучше покупать топливо в герметичной упаковке);

примеси (проверить наличие несгораемых примесей в самих гранулах можно только путем их сжигания и определения остатка в виде твердых частичек).

История появления

Котлы на пеллетах впервые начали использовать в США, именно там стартовало производство этого материала. Хотя изначально задумка гранулирования была несколько иной, ведь таким образом планировалось экономить место при перевозке отходов.

Но довольно быстро пеллеты начали использовать в качестве топлива.

В Европе впервые об альтернативном топливе заговорили в Швейцарии в 80-х годах. Гранулы начинают изготовлять из отходов древесного производства.

В 90-х годах в Швейцарии развивается настоящий бум производства топлива в промышленных масштабах. Далее развитие проиcходило в Канаде, Дании, Финляндии, Англии, Италии.

На данный момент заводы по производству пеллет расположены непосредственно возле лесозаготовительных и лесоперерабатывающих предприятий. Это позволяет не останавливать производство топлива, и такие заводы зачастую работают 24 часа в сутки.

Вместо эпилога

Проведенным анализом российского рынка рассматриваемых товаров установлено, что средний и бюджетный сегменты полностью заняты отечественным производителем. Однако, такой товар имеет единственное и прямое назначение – только отопление. В то же время, демократичные цены и вариабельность поставки говорят о достаточном качестве изделий. Сегмент премиум-класса, как правило, полностью представлен иностранным (прежде всего европейским и трансатлантическим производителем), характеризуется высоким уровнем экологичности и может применяться в различных сферах. Стоит упомянуть, что цена такого качества является и мультизадачности является очень высокой, поэтому премиум-образцы российский потребитель вряд будет приобретать для обогрева. Идеально они подойдут для гриля и других кулинарных задач на открытом воздухе. Кроме того, необходимо заметить, что рынок рассматриваемых товаров в России только-только начинает развиваться и есть надежда, что отечественные фирмы вскоре начнут производство мультизадачного гранулята, при этом цены на него не будет сильно завышенными.

Классификация пеллет и их характеристики

По началу в продаже можно было найти один их сорт, и каких-то разграничений не было.

Но как говорится, время не стоит на месте, и даже такой простой материал, обзавелся несколькими видами, классифицирующийся по типу применения:

Пеллет белый

Высший сорт (премиум). В производстве используются чистые древесно-стружечные отходы без коры и смолянистых выделений, что позволяет оставлять после горения минимум золы. Теплотворность этого продукта равна – 17,2 Мдж/кг. В производстве и продаже на рынке, они составляют 95% всей продукции, используются в любых печах для отопления и в хозяйственных нуждах.

Индустриальные пеллеты

Менее качественный продукт, о чем и говорит его назначение. Применяются они только в печах котельных, без возможности использования в домашних условиях. Присутствие в составе несгораемых остатков и коры дерева, сказывается на зольности. А если говорить о теплоспособности, то она практически одинаковая с белыми пеллетами.

Агропеллеты

Это стандартный вид топлива, изготавливаемый из отходов производства и семян подсолнечника, гречки и других продуктов горения. Используются в больших котельных, работающих над отоплением небольших поселков, или частных домах, чему способствует высокая степень теплотворности 15 МДж/кг. Зольность, составляющая 3%,и остатки могут забить воздуховоды, поэтому при их использовании рекомендуется периодическая чистка, а лучше использование специального котла исключительно для отопления агропеллетами.

Характеристики

Пеллеты представлены в виде небольших прессованных цилиндров округлой формы, с различным диаметром максимум 25 мм. Особым спросом пользуются 6-10 мм гранулы. Такая форма обеспечивает сыпучесть топлива, позволяя использовать их с любыми существующими сегодня автоматизированными устройствами подачи в котельных.

Пеллеты из шелухи подсолнечника.

Подсолнечник – тоже очень распространенная сельскохозяйственная культура в южных безлесных регионах страны. Теплоотдача гранул из шелухи этого растения (лузги) очень высокая, буквально на уровне пеллет белых древесных. Однако они имеют достаточно высокую зольность, обусловленную повышенной маслянистостью материала, поэтому котел, топящийся пеллетами из шелухи подсолнечника, приходится очень часто чистить. Впрочем, очень низкая стоимость этого топлива делает его достаточно популярным. То же самое можно сказать и о топливных гранулах, произведенных из лузги других сельскохозяйственных растений, например, шелухи гречихи или кукурузы. Гречишные и кукурузные гранулы имеют самую высокую тепловую отдачу среди всех пеллет, изготавливающихся из растительной шелухи.